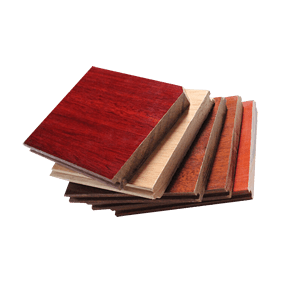

胶合板是一种由薄木片或薄切削木材层经过堆积、胶合和压制而制成的板材。下面是胶合板的生产流程:

1. 原料准备: 选择适合胶合板生产的木材,一般会选择质量较好、树种一致的木材。木材通常经过去皮、锯成合适的长度,并且经过干燥以使其含水率达到胶合板生产要求。

2. 切削和修整: 将木材切削成一定厚度的薄片或切削成合适规格的木片。这些木片经过修整,将边角修整为直角,并且通过筛网处理以去除较小的粉末和杂质。

3. 排列和堆积: 将经过修整的木片按照纹理和颜色进行排列,以获得美观的表面纹理。这些木片经过堆积,层间交替排布,以提高胶合板的强度和稳定性。

4. 胶合: 在堆积好的木片层之间涂抹胶水。胶水通常是含有酚醛树脂、尿素醛树脂或甲醛树脂的胶粘剂。通过涂胶机或者胶刷的方式将胶水均匀地涂抹在木片的表面上。

5. 热压: 将涂有胶水的木片堆叠好后,放入热压机中进行压制。在热压过程中,通过控制温度和压力,使胶水在瞬间固化并将木片牢固地粘合在一起。热压时间和温度根据胶水的性质和板材的要求进行调整。

6. 切割和修整: 热压后的板材进行切割,使其尺寸符合需求。边缘会经过修整,以使其光滑平坦。修整可以使用手动修整工具或机械修整设备进行。

7. 检验和包装: 对生产的胶合板进行质量检验,检查质量、强度、平整度以及其他性能指标是否符合标准要求。合格的胶合板被打包和包装好,准备出厂销售。

以上是一般的胶合板生产流程,不同胶合板制造商可能会在细节上有所差异,但整体流程大致类似。

赞(0)

赞(0)

分享

分享 举报

举报

浏览(-)

浏览(-)