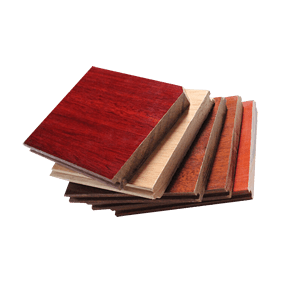

胶合板是一种由木材或其他纤维材料制成的复合材料,其生产工艺流程如下:

1. 原材料准备:选择适当的木材或纤维材料作为胶合板的原料。木材主要是通过锯木厂来获取,并经过去皮、刨光和切割等处理。纤维材料可以是木材颗粒、木屑、竹材、秸秆等。

2. 制备胶粘剂:选择适当的胶粘剂,常用的有酚醛树脂、尿素醛树脂、酚脲醛树脂等。根据不同的胶合板品种和要求,配制出适合的胶粘剂。

3. 制备原块:将经过处理的木材或纤维材料按照一定的比例混合,并加入适量的胶粘剂。然后将混合料倒入模具中,压实成为原块。原块的厚度可以根据需要进行调整。

4. 预压:将原块放入预压机中,通过加热和压实作用,将原块进行初始压制。预压的目的是去除胶水中的空气和调整胶水的均匀性。

5. 热压:将预压后的原块放入热压机中,通过高温和高压的作用,使胶水完全固化并将木材或纤维材料紧密粘合在一起。热压时间和压力根据胶合板的厚度和要求进行调整。

6. 整理修边:将热压后的板材进行整理修边,使其尺寸和形状符合要求。

7. 涂饰处理:根据需要,对胶合板进行涂饰处理。可以选择刷涂防水漆、防虫漆、润滑剂等,以提高胶合板的性能和耐用性。

8. 切割和分级:根据不同的用途和要求,将胶合板进行切割和分级。切割可以根据需要得到不同的尺寸和形状,分级则可以根据质量来分类。

9. 质检和包装:对生产的胶合板进行质量检测,包括外观质量、尺寸精度、强度等指标。合格的产品经过包装后可以进入市场销售或应用于各种领域。

这是一般的胶合板生产工艺流程,具体的细节和步骤可能会因厂家和要求的不同而有差异。

赞(0)

赞(0)

分享

分享 举报

举报

浏览(-)

浏览(-)