数控刀具是一种用于数控加工的切削工具,它通过计算机程序控制机床的运动来进行精确的切削工作。下面是制作数控刀具的详细过程:

1. 原材料选择:选择适用于数控刀具制作的高硬度合金材料,如硬质合金、高速钢等。原材料通常以圆柱坯料的形式供应。

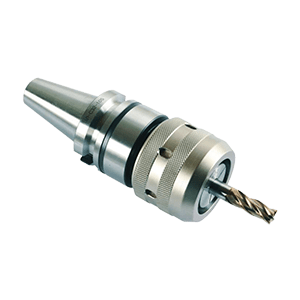

2. 切削刀具的设计:根据加工要求和机床的类型,设计出适合的切削刀具。切削刀具通常包括刀柄、刀片和刀头。刀柄用于固定和连接刀片和刀头,刀片用于切削金属材料,刀头通常用于进行精细研磨和细微修整。

3. 材料切削:将原材料根据设计要求进行切削加工,通常使用数控铣床、数控车床等机床进行切削。这一步骤的目的是将原材料形成切削刀具的初步形状。

4. 热处理:经过切削后,切削刀具需要进行热处理以提高硬度和耐磨性。根据不同的材料和要求,常见的热处理方法包括淬火、回火、冷却等。

5. 精细研磨:经过热处理后的刀具进行精细研磨,以达到精确的形状和尺寸。精细研磨通常需要使用特殊的砂轮、磨削机床和研磨液。

6. 涂层处理:为了提高数控刀具的使用寿命和性能,通常需要进行涂层处理。常见的涂层方法包括化学气相沉积(CVD)和物理气相沉积(PVD),涂层材料通常为金属薄膜,如碳化钛等。

7. 质量检验:通过检测和测试,确保数控刀具的质量和性能符合设计要求。常见的检测方法包括外观检查、硬度测试、切削性能测试等。

8. 组装和包装:将各个部件进行组装,形成完整的数控刀具。在组装完成后,对刀具进行包装,以便运输和存储。

制作数控刀具是一个复杂的过程,需要专业的知识和技术。这个过程中涉及到多个步骤和工艺,每一步都需要经过精确的操作和严格的控制,以确保刀具的质量和性能。

赞(0)

赞(0)

分享

分享 举报

举报

浏览(-)

浏览(-)